Especialistas en Procesamiento Digital de Imágenes del Centro de Investigación en Tecnologías Aplicadas de la Información y la Comunicación (CInApTIC) se encuentran desarrollando un sistema experto de visión para la clasificación automática de la calidad de cueros, el cual permitirá dar un salto cualitativo a las curtiembres de nuestra región.

En Argentina, la producción de cueros y algunos productos manufacturados por la industria han alcanzado en los últimos años exportaciones por un valor cercano a los u$s 1.000 millones anuales. El sector curtidor nacional está básicamente conformado por tres grupos de empresas con características tecnoproductivas bien diferenciadas: uno compuesto por grandes empresas, que operan con tecnología de punta y se orientan a los mercados externos; otro conformado por empresas medianas relativamente actualizadas, que abastecen el mercado local y tienen una buena inserción externa; y un tercero, compuesto por pequeñas empresas, tecnológicamente atrasadas y orientadas exclusivamente al mercado doméstico, fundamentalmente a las industrias de calzado, marroquinería, talabartería y otras manufacturas. Las industrias del primer y segundo grupo se concentran cerca de los puertos de exportación y de los frigoríficos (sus proveedores de materia prima, ya que el cuero emerge como un subproducto de la actividad frigorífica), principalmente en provincia y Ciudad de Buenos Aires, mientras que en nuestra región -Chaco, Corrientes, norte de Santa Fe- prevalecen las pequeñas curtiembres, que trabajan con una escala reducida de producción y escaso nivel de automatización. Se trata de PyMES que, por lo general, se especializan en el terminado para un bien final preestablecido, ya que los cueros reciben diferentes tratamientos según sean destinados a cinturones, calzados, artesanías, u otros fines.

Los criterios para determinar el valor comercial de las piezas de cuero también difieren en función del tamaño de la curtiembre y del destino final del producto. A diferencia de otros países, en Argentina no existe un estándar único de calidad ni de medida, y las curtiembres manejan criterios diferentes según se trate de cuero para exportación o para el mercado interno. El valor de cada pieza se define por la magnitud de su área total y por su calidad, la cual se determina mediante diferentes tipos de análisis que se realizan en las sucesivas etapas del proceso de curtido. Algunos de ellos son físicos (elasticidad, espesor, superficie), otros químicos (humedad, químicos en el proceso de curtido), y otros vinculados a los defectos que presenta la pieza (quemaduras, manchas, picaduras).

En las pequeñas curtiembres de nuestra región, con las características tecnoproductivas mencionadas, tanto la clasificación de las piezas como su medición las realizan un equipo de operarios -generalmente 4 personas-, en forma manual, midiendo “a ojo” y procurando que la pieza cortada se asemeje a un rectángulo de aproximadamente 3×3 metros, lo que lo convierte en un procedimiento poco práctico y con resultados imprecisos.

Dentro del Centro de Investigación en Tecnologías de la Información y la Comunicación (CInApTIC) trabaja un grupo especializado en Procesamiento Digital de Imágenes –o PDI, como se conoce al conjunto de técnicas y procesos para descubrir o hacer resaltar información contenida en una imagen utlizando una computadora-, el cual se propuso desarrollar un sistema experto de visión para la clasificación automática de la calidad de cueros curtidos, que permita satisfacer las exigencias actuales de los consumidores cumpliendo con estándares de calidad internacionales, y que además sea económicamente accesible para las PyMES curtidoras de nuestra región.

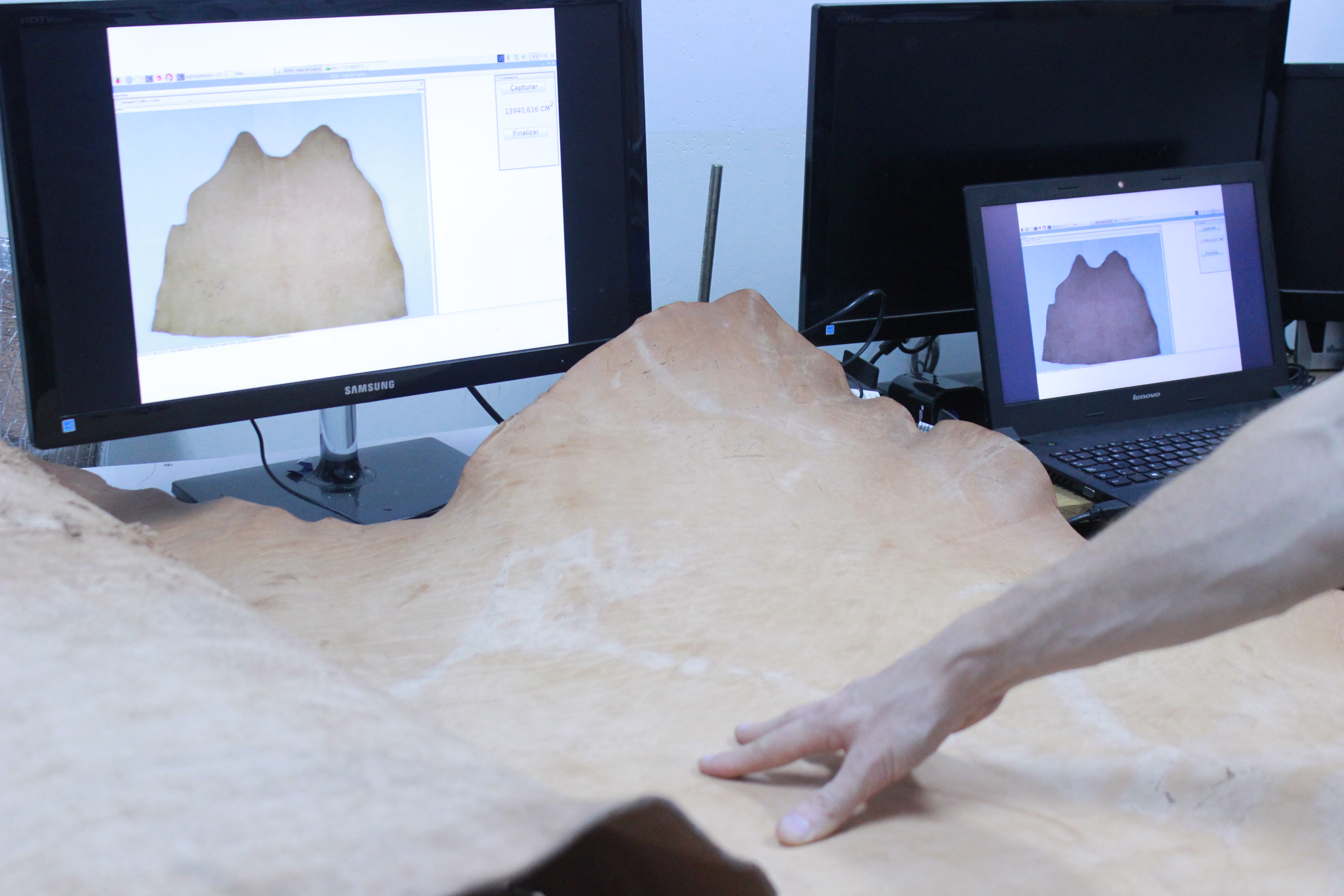

“Cuando pudimos conocer cómo se desarrollaba el proceso dentro de las curtiembres, nos dimos cuenta de que nosotros podíamos optimizarlo y solucionar un problema de nuestro sector productivo”, dice Mario Cleva, director del proyecto. Los investigadores recorrieron dos curtiembres cercanas, una de la ciudad de Corrientes y otra de Las Toscas, en el norte de Santa Fe, para entrevistarse con el personal e interiorizarse en la metodología de trabajo. Ya con dicha información, comenzaron a desarrollar un sistema para la determinación del área de piezas de cuero curtido, empleando técnicas de PDI, que proporcione velocidad de procesamiento y precisión en la determinación del área de cada pieza. El método que se desarrolla está basado en software y hardware de licencia gratuita, y está conformado por un computador de placa única, de amplia disponibilidad, y una cámara web estándar, asegurando un menor costo de implementación. Por otra parte, se utiliza una combinación de teclado y mouse inalámbricos, con lo cual se minimiza la demanda de energía por parte de la placa para ambos periféricos y se otorga libertad de movimiento al operador. El dispositivo se completa con una mesa rígida, capaz de evitar vibraciones, y un sistema de iluminación regulable, conformado por dos artefactos fluorescentes que iluminan desde lados opuestos, de manera tal de anular la sombra (tanto las vibraciones como la sombra podrían distorsionar la imagen al momento de ser tomada por la cámara).

¿Qué tan eficiente resultó esta innovación? Entrevistado por los investigadores de CInApTIC, el gerente de una curtiembre regional señaló que, en la determinación manual, el error de cálculo es del orden del 10%, mientras que el tiempo que insume al operario determinar el área es de al menos 30 segundos por pieza. Momento de comparar.

Para las pruebas del sistema experto de visión se procesaron cuatro piezas de cuero curtidas al tanino, de color crudo, provistas por una de las curtiembres que colabora con el proyecto. Se efectúa la medición manual, empleando una lona plástica reticulada, y se comparan los resultados con los que se obtienen con la configuración propuesta. El error promedio del sistema desarrollado es de 0,37% y el tiempo promedio de procesamiento es de 1,16 segundos por pieza. ¿Qué tal?

“Precisión y tiempo tienen, para este tipo de desarrollos, el mismo peso. Debe haber un equilibrio: debe ser práctico y lo más preciso posible”, dice Cleva. La precisión y la velocidad, sumadas al reducido costo que implica utilizar elementos de código abierto y un hardware accesible, de bajo consumo energético y alto rendimiento, hacen de ésta una propuesta por demás seductora.

“Actualmente estamos en una etapa de determinación de características morfológicas de la pieza. Luego, diseñaremos un algoritmo o fórmula que permita determinar el nivel de calidad de la misma, en función de los defectos que presente, respetando los criterios de clasificación de cada curtiembre”, precisa Cleva.

Los investigadores se proponen desarrollar un sistema que pueda ser rápidamente transferido a la industria local. Para ello, la propuesta “debe adaptarse a la forma de trabajar de los operarios; debe brindar mayor precisión y no imponer un cambio brusco en la forma en que ya vienen trabajando”. La transferencia incluirá un kit completo: computadora -con mouse y teclado-, software, cámara, mesa, luces y una capacitación en el uso del sistema para el personal de la curtiembre que lo solicite, a cargo de los especialistas de UTN.

Espectacular!!! FELICITACIONES DOCENTES Y ALUMNOS!!! ARRIBA LA UNIVERSIDAD PUBLICA!!!